J'avais initialement crée cette démo pour les expositions, pour que les visiteurs puissent "toucher" et pour montrer qu'il est (presque) facile de passer du "cageot au bateau"

Rassurez vous nous parlerons bientôt de la réalisation du "cageot".

Mais pour l'instant faisons comme si...

Bien sûr je sais que l'on aurait pu la

border en contreplaqué

Zone 1)

Votre coque est bordée et comporte

bien des défauts (c'est juste pour montrer ce

qu'il vaudrait mieux éviter pour réduire le

travail par la suite)

Lattes désafleurantes, crevasses, gros éclats et

mauvais ajustages seront autant de

retouches à faire et de temps à

passer....

Mais pas de panique il y a des solutions à tous les problèmes.

Zone 2) Dégrossissage: Abrasif à sec (gros grain puis moyen), cale à poncer, mastic de carossier et palette de plastique souple

Un grand coup de ponçage

au gros grain (poussière)

Remplissage (sans trop de surépaisseur) au

mastic, attention aussi aux bords de la palette

qui font des bourelets à enlever.

On rempli perpendiculairement à la fente, on

lisse parallèlement à celle ci et on passe au

suivant sans chercher la perfection. Il vaut mieux

laisser un petit trou qu'avoir à poncer une

épaisseur importante.

Les tours de main:

Masticage: Se fabriquer des palettes

avec de la feuille plastique (PVC de 1mm par

exemple et adapter la largeur au travail à faire:

étroite pour les fissures et plu large pour les

remplissages de forme.

Eviter les remplissages avec du mélange colle

sciure, très difficile à poncer.

Ponçage:J'utilise l'abrasif vendu pour les

ponceuses à bande qui est beaucoup plus solide que

celui vendu en feuilles.

Je le colle sur du contreplaqué de 10mm d'épais

(à la double face) ce qui permet de se fabriquer

des 'râpes' à la forme voulue.

Toujours poncer avec une cale: sans cale on "use"

aussi bien le dessus des bosses que le fond des

trous alors que 'avec' on supprime les bosses (ce

qui supprime aussi les trous).

Zone 3) Ponçage (presque) final: Abrasif à sec ( moyen), cale à poncer

C'est la finition: c'est là qu'il faut s'appliquer à respecter les formes, à chercher les défauts de symérie (pour les corriger tant que l'on peut encore), à faire des arêtes vives là où c'est prévu (superstuctures..)

Les tours de main: Sur une surface plane,

la main qui tient la râpe ne doit pas sortir de la

surface sans quoi la râpe bascule et arrondit

l'arête .

Sur une surface courbe laisser un peu de

souplesse à la tenue de le râpe pour ne pas créer

de facettes

Penser à travailler alternativement dans

tous les sens en changeant de mouvements en long,

en travers ou en biais.

zone 4) Résine : Résine polyester, acétone

T

ous

ces produits sont plus ou moins nocifs

.

Respectez les consignes de sécurité données par le

fabricant

(

lire les emballages

:

c'est fait pour ça), travaillez avec des gants..

en zone aérée.

Préparez le débit de tissus de verre

nécessaire en gardant des marges sur les bords,

protéger le plan de travail,

Badigeonner toute la coque avec de la résine 'allongée' de 10% d'acétone en travaillant vite.

Les tours de main: Ne pas travailler en

atmosphère trop humide ni trop froide (en dessous

de 15°C risque de problèmes)

Par contre en été chaud risque de prise trop

rapide

zone 5)

Résine et tissus de verre: Résine

polyester, acétone et mat de verre léger(40 à

50g/m2).

Le but est de durcir la surface du bois avant

peinture

Dans la foulée,tant que la résine n'a pas commencé sa prise, étaler le "tissus" de verre à sa place et aussitôt ajouter, au pinceau de la résine non diluée.

.Les tours de main: Ne pas travailler en

atmosphère trop humide ni trop froide (en dessous

de 15°C risque de problèmes)

Par contre en été chaud risque de prise trop

rapide.

Quelques remarques:

Mat de verre? qu'est-ce?: le contraire du "tissus"

c'est de l'intissé: les fibres sont dans tous les

sens. On ne cherche pas la résistance mais la

dureté.

-- Pour résiner le tissus il est préférable

de ne pas "peindre". Il vaut mieux "tapoter" pour

éviter d'arracher les fibres du Mat.

--Attention à ne pas laisser de bulles sous la

résine

--Ne pas essayer d' habiller des angles vifs.

Couper le mat sur l'arête et redémarrer sur la

face suivante

--Le meilleur moment pour couper les

surplus de "mat" imbibé de résine est lorsque

celle-ci est encore poisseuse directement au

cutter.

A noter : Les étapes 4) et 5) s’appliquent aussi à l’intérieur de la coque. Travailler tranche par tranche pour le mat de verre en découpant la largeur entre deux couples. Pour la résine penser à badigeonner toutes les faces de toutes les pièces en bois mais protéger le reste (arbre d'hélice...).

De cette façon le bois est totalement isolé des éventuelles entrées d'eau.

Eviter aussi bien les bulles (manques) que les surplus inutiles.

Voir aussi les "jambettes" supplémentaires dont il sera question au chapitre construction.

Zone 6) Enduit ponçable:

Sur la photo précédente on voit le mastic "brut de pose" qui peut se faire au pistolet ou au pinceau en chargeant régulièrement sans trop de surépaisseur.

Il s'agit d'enduit pistolable de carrossier (et non de mastic) qui est un mélange enduit + durcisseur polyester--> d'ou une prise assez rapide et une continuité du travail

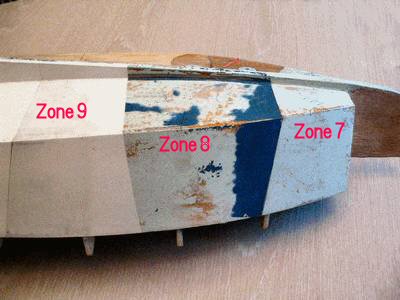

Zone 7) Ponçage:

Ici le maitre mot sera "patience" (mais tout de suite rejoint par "poussière") encore que vous constaterez rapidement que, si l'aspect est dur au toucher, le ponçage, au moins d'ébauche est très rapide et facile. On revient vite au contact du tissu de verre.

Vous pouvez faire un premier dégrossissage à sec mais passez rapidement au papier "à l'eau" sur cale à poncer obligatoire et diminuez régulièrement le grain pour arriver à la finition. rincez souvent votre papier pour éviter l'encrassement

On découvre alors tous (??) les défauts que l'on a négligés jusqu'à maintenant: c'est l'heure de passer à la caisse: Il faut retoucher au mastic de carrossier, re-dégrossir et refaire la finition: Toujours cale à poncer pour que les retouches ne donnent pas l'impression de "bouffioles" par la suite et mouvements assez larges pour ne pas creuser la zone. Pour alller vite prenez du papier....fin ! sinon vous serez obligés de mastiquer aussi les rayures du papier gros.

Zone 8) Peinture exploratoire:

J'emploie toujours une peinture de couleur

contrastante

Pourquoi "exploratire" parce par son brillant

elle va vous révéler plein de choses. Il reste

peut être (sûrement!!) des défauts de formes que

vous verrez en regardant soigneusement (toute) la

surface en lumière rasante, des défauts de ponçage

(le brillant est implacable pour ça), des défauts

d'arrêtes vives trop arrondies ou d'arrêtes

rentrantes pleines de mastic ou de poussière.

Au ponçage de cette couche(papier 320 maxi ou mieux 400) qui est faite pour...disparaitre tout ce qui reste en couleur est en creux.

Observez, cherchez, tatez, jugez. Selon vos moyens ou vos désirs de qualité ou votre patiente réparez ou laissez et rendez vous en 10)

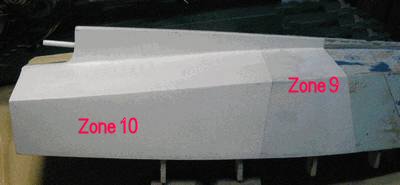

Zone 9 et 10) Peinture finale:

Remarquez que je n'ai pas dit "couche

finale"

Il faut toujours

plusieurs couches pour obtenir un bon résultat

(aérographe ou pinceau) et chaque couche doit être

séparée de la suivante par le temps de

séchage préconisé par le fabricant d’une part

et par un léger ponçage juste pour dépolir

(papier « à l’eau » grain 400 ou 600… et

cette fois-ci..!...sans cale à poncer (ou cale

souple) mais en faisant très attention aux

arrêtes, tout en passant bien

partout). Il n'est plus temps de

chercher à retoucher sauf catastrophe

A l’aérographe il faut s'entendre

sur le vocabulaire employé: Il faut plusieurs

passes (avec un léger séchage intermédiaire) pour

obtenir une couche que l'on laissera ensuite

sécher comme dit plus haut. Il n’est pas question

de couvrir en une seule passe: coulures

assurées!!

9 est une couche et 10 une autre

Une grande différence entre la

température de l’objet à peindre et celle de la

peinture est favorable (perso je chauffe ma

peinture aux alentours de 40° au bain

marie: cela crée un "choc thermique" qui aide la peinture à "tirer" et

donc à se lisser et diminue le risque de coulures.)

A noter ici je ne parle que de peinture "glycéro"

batiment(la seule que j'utilise) et non des peintures "maquette"

que je ne connais pas.

Bien adapter la viscosité au moyen de peinture

Attention à la propreté du matériel et du local. L’aérographe brasse de l’air (et donc la poussière s'il y en a dans le local)

La description du processus donne une impression de complexité : ce n’est pas vraiment le cas : c’est à la portée de chacun avec un peu de goût et de patience comme beaucoup de choses en modélisme. Il suffit d’attaquer les étapes l’une après l’autre en ayant surtout à l’esprit ce qu’il ne faut pas faire.

Le matériel n'est ni bien compliqué ni très cher si on s'arrange un peu: Le compresseur est bricolé en partant d'un moteur de frigo et l' "aérographe" est de ceux que l'on voit dans tous les rayons de modélisme a un prix de l'ordre de 20/25 €

Maintenant cela ressemble déjà plus à un …....Bateau

A vous d’essayer

Suite